搜索

高能点火器在燃气轮机中的关键作用

2025-07-21

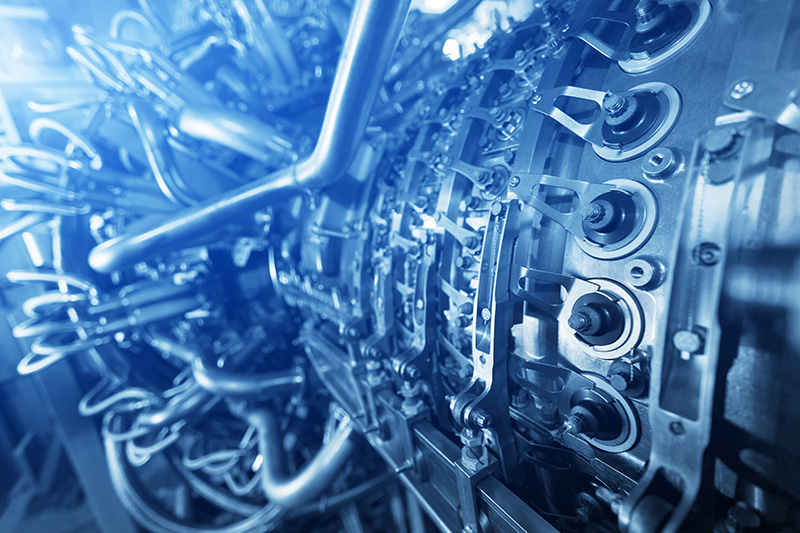

燃气轮机作为现代工业与国防领域的核心动力装置,其性能与可靠性直接取决于点火系统的技术突破。高能点火器作为燃气轮机启动与燃烧控制的关键部件,通过精准控制能量释放与电弧特性,在**工况下实现了高效、稳定的点火过程,成为推动燃气轮机技术迭代的核心驱动力。

燃气轮机作为现代工业与国防领域的核心动力装置,其性能与可靠性直接取决于点火系统的技术突破。高能点火器作为燃气轮机启动与燃烧控制的关键部件,通过精准控制能量释放与电弧特性,在**工况下实现了高效、稳定的点火过程,成为推动燃气轮机技术迭代的核心驱动力。

一、**环境下的点火可靠性保障

燃气轮机燃烧室内部温度可达1800℃以上,同时面临高速气流冲刷与振动冲击。传统点火器在高温积碳环境下易出现电极烧蚀,导致点火能量衰减至初始值的30%以下。而现代高能点火器采用气体放电管电子开关技术,通过循环放电机制实现每秒2000次以上的高频点火,配合钇钨合金电极与气凝胶隔热层,在1300℃环境中仍能维持85%以上的初始能量输出。例如,某型舰用燃气轮机在南海高温高湿环境中,采用新型高能点火器后,点火成功率从92%提升至99.7%,连续工作寿命突破5000小时。

针对航空发动机空中再启动场景,高能点火器需在-60℃至90℃宽温域内稳定工作。某型航空发动机通过引入热面式点火技术,使点火端温度瞬时升至1500℃,配合自激振荡电路实现0.1ms级脉冲宽度调节,成功解决高空稀薄燃烧难题。实验数据显示,该系统在12km高空、0.04kPa气压条件下,仍能确保98.5%的点火成功率。

二、燃烧效率优化的核心控制单元

高能点火器通过调控电弧能量密度与持续时间,直接影响燃烧室内的火焰传播速率。在天然气发动机中,采用75mJ高能点火配合18%EGR(废气再循环)率时,转矩输出较传统系统提升12%,燃油消耗率降低8%。当EGR率提升至25%时,通过将点火能量增至150mJ,可维持与原机相当的动力性能,同时使NOx排放降低40%。这种能量-排放协同优化机制,使燃气轮机在满足Tier 4排放标准的同时,热效率突破38%行业门槛。

在重油燃烧领域,等离子点火技术展现出独特优势。某型舰用燃气轮机采用中轴-阴极等离子发生器,通过30kV高压电离空气形成高温等离子体火种,使重油雾化粒径从80μm降至30μm以下。配合维弧续流模块实现电极主动冷却,在连续点燃重油1000小时后,电极磨损量较传统电嘴减少75%,成功解决舰用燃气轮机重油燃烧的积碳与腐蚀难题。

三、系统集成与智能化演进方向

现代燃气轮机正向"点火-燃烧-健康管理"一体化方向发展。某型工业燃气轮机集成数字孪生点火系统,通过嵌入压电传感器实时监测放电电压、电弧温度等12项参数,结合机器学习算法预测电极剩余寿命,使维护周期从定时检修转变为状态维修。该系统在某电厂实际应用中,将非计划停机次数降低65%,年维护成本减少200万元。

3D打印技术的引入进一步推动了点火器结构创新。采用激光选区熔化技术制造的燃油喷嘴,通过复杂冷却通道设计实现减重15%的同时,将点火能量分布均匀性提升至±1.5%。某型航空发动机改型项目中,该技术使点火器体积缩小40%,却能承受200g振动加速度冲击,成功通过DO-160G环境适应性认证。

从深海舰船到高空飞行器,从工业发电到分布式能源,高能点火器正通过材料科学、微电子技术与人工智能的深度融合,持续突破能量密度、环境适应性与智能控制的技术边界。随着陶瓷基复合材料、纳米晶磁芯等新型材料的工程化应用,未来高能点火系统将向"微秒级响应、兆焦级能量、自修复功能"方向演进,为燃气轮机技术革新提供核心支撑。

部分图文转载自网络,版权归原作者所有,如有侵权请联系我们删除。如内容中如涉及加盟,投资请注意风险,并谨慎决策